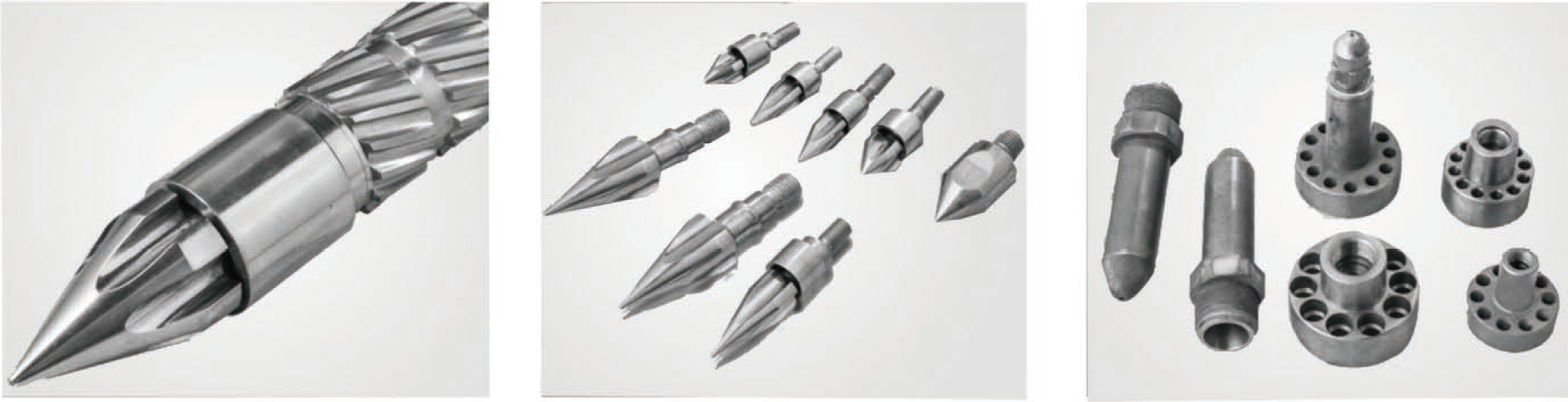

PE PP injekzio bidezko moldeorako torloju-upela

1. Gogortasuna gogortu eta tenplatu ondoren: HB280-320

2. Nitruratutako gogortasuna: HV920-1000

3. Nitruratutako kaxaren sakonera: 0,50-0,80 mm

4. Nitruratutako hauskortasuna: 2. maila baino txikiagoa

5. Gainazaleko zimurtasuna: Ra 0.4

6. Torlojuen zuzentasuna: 0,015 mm

7. Gainazaleko kromo-plakaren gogortasuna nitrurazioaren ondoren: ≥900HV

8. Kromo-estalduraren sakonera: 0,025~0,10 mm

9. Aleazioaren gogortasuna: HRC50-65

10. Aleazioaren sakonera: 0,8~2,0 mm

Injekzio bidezko moldeo-makinaren torloju-upelak funtsezko zeregina du PE (polietileno) eta PP (polipropileno) materialen injekzio-moldeo-prozesuan. Bi material hauetan duen aplikazioa behean zerrendatzen da: Materialen urtzea eta nahasketa: Torloju-upelak biraketa-torlojutik eta berotze-eremutik igarotzen da PE edo PP partikulak guztiz berotu eta konprimitzeko, urtutako material fluido batean urtzeko. Aldi berean, torloju-upelaren nahasketa-eremuak partikula desberdinetako materialak modu uniformean nahastu ditzake produktu espezifikoen eskakizunak betetzeko. Presioa eta injekzioa: Torloju-upelaren eraginpean, PE edo PP material urtua molde-barrunbean injektatzen da nahi den produktuaren forma osatzeko. Torloju-upelaren presioa eta injekzio-abiadura produktuaren eskakizunen arabera doi daitezke injekzio bidezko moldeo-produktuen kalitatea bermatzeko. Tenperaturaren kontrola eta hoztea:

Torloju-upelak normalean tenperatura-kontrol sistema bat izaten du urtutako materiala tenperatura egokian mantentzen dela ziurtatzeko. Aldi berean, injekzio-moldeaketa amaitu ondoren, produktuak hozte-sistema bat igaro behar du materiala solidotzeko eta bere forma mantentzeko.

Injekzio bidezko moldeo-prozesuaren kontrola eta monitorizazioa: Torloju-upelak normalean kontrol eta monitorizazio sistema bat izaten du, tenperatura, presioa eta injekzio-abiadura bezalako parametroak monitorizatzeko eta behar den moduan doitzeko. Horrek produktuaren kalitatea eta ekoizpen-eraginkortasuna koherentea izaten laguntzen du.

Laburbilduz, injekzio-moldeaketa makinaren torloju-upelak funtsezko zeregina du PE eta PP materialen injekzio-moldeaketa prozesuan, materialak guztiz urtu eta nahastuta daudela ziurtatuz, eta injekzio-moldeaketa prozesuaren kontrol zehatza lortzen dela kalitate handiko injekzio-moldeaketa produktuak ekoizteko.